央视网消息:前两天看过了轴承,阀门这些传统老企业的转型发展之路,今天要跟您聊聊电机,也就是俗称的“马达”。小到驱动洗衣机、电风扇运转的家用小马达,大到支撑数控机床轰鸣、为精密电子仪器供能的工业巨擎,它的每一次转动,都牵动着产业运转的“脉搏”。接下来,我们先去见识两台非常厉害的新式电机。

眼前这条高速奔腾的钢铁“巨龙”正书写着全球电机领域的新纪录——它是世界首条主传动采用永磁同步电机的钢管轧机生产线。在这里,每一根下线的钢管不仅精度高、而且能耗低,“魔力”都藏在产线上28台默默运转的永磁电机里,它们如同“心脏”般为整条生产线注入动能。

如果说车间里的永磁电机是“地面突破”,那另一款湘电自主研制的大功率纯电动涵道风扇推进系统,就像是为支线客机插上“绿色翅膀”。

0.2毫米突破 老厂的精度与坚守

刚刚我们看到的那两款改写行业规则的“神器”,都来自一家始建于1936年的老厂,这家工厂可以说是中国电机产业从无到有、从弱到强的全过程见证人和参与者。那么中国电机产业这一路究竟是怎么走过来的,这其中又遭遇到了哪些不被人知的困难?

临近退休,湘电技术带头人赵东芝特意来到展厅,与一位“老伙计”郑重告别——这台1963年出厂的我国第一代交流电动机,比他还年长两岁。半个多世纪里,它始终稳定运转,用57年的“工龄”创下行业奇迹。

如今,这家老牌电机厂已先后研制出1100多项新产品,其中100多项填补了国家空白,稳稳坐上中国电机行业“排头兵”的位置。而在这条路上,最关键的“转折点”是十多年前,老厂果断抓住国家推广高效节能电机的战略部署。在当时,我国工业领域大量使用普通电机,高能耗成为发展瓶颈。

而要造出这样的新型电机,核心密码藏在精密的铁芯里。可构成铁芯的硅钢片在冲压时,总会产生肉眼难辨的细微“毛刺”——就是这些毫不起眼的“小瑕疵”,成了老厂转型升级路上的“拦路虎”。

为了啃下这块“硬骨头”,湘电咬牙自筹1900多万元启动智慧车间项目,用实时数据采集确保每件产品的一致性;技术团队日夜攻关,经过无数次试验,把硅钢片“毛刺”控制在15微米——这个厚度,比新生儿的头发还要细。而在电机的“能量传输线”——线圈上,企业研发出的新型材料:把原来0.7毫米的厚度硬生生缩减到0.5毫米。

截至目前,湘电自主设计生产的各种型号高效节能电机超过3000种。这些跳动的“绿色心脏”正源源不断地为电力能源、矿山冶金、交通水利等关键行业输送“绿色动能”,成为中国工业升级的重要支撑。

拓领域 转赛道 老厂如何抢占“新蓝海”

转型的道路没有止境。在2020年,国家提出“双碳”目标,传统装备制造企业再次集体面临“转型大考”——是固守熟悉的红海市场,还是冒险开拓未知的新蓝海?到底该怎么选择,成了企业必须要做,而且还要做对的一道选择题。

在湖南湘电研究院试验中心,“95后”工程师曾四城和团队正在研发一款新的航空电机动力系统。平时分散开来重达上百公斤的电机、电控这些关键部件,被他们巧妙集成后,总重量还不到55公斤。

如今,湘电已研发出多款航空电机产品,航空电气化正成为这家老厂在新赛道上的“发力点”。而在几年前刚转型时,传统电机市场越来越饱和,湘电面临着订单减少、利润下滑的发展瓶颈。

就在这时,国家“双碳”目标全面推进,为这家老厂再次打开一扇全新的大门。企业迅速调整方向,向航空电机、高端装备等新兴领域转型。

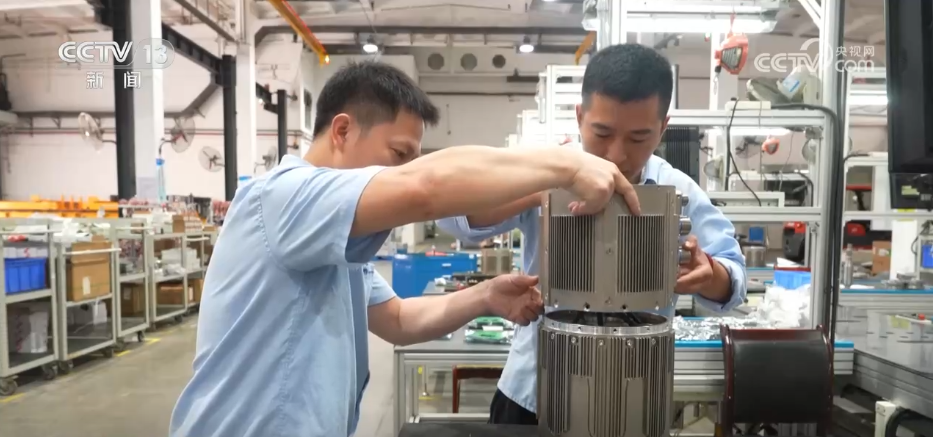

在这个装配车间里,有一片特殊的区域:这里没有自动化产线,全是工匠们在“手工打磨”。原来这些最新研发的小批量试制品,技术含量越高,越需要“匠心”加持。这个由1400多名技术人员组成的“人才军团”,是老厂转型的“核心战斗力”。而手工操作最怕“标准不一”,赵俊锋带领团队反复拆解产品、模拟装配流程,再结合实拍图片将每一个操作步骤细化到了毫米级,编制出一本详尽的作业指导书,让每一步都有章可循。

如今,这家老厂的“新赛道”早已不止航空领域:世界首台套百吨级纯电自卸车成功走出国门,国内首艘内河最大纯电动运输船顺利下水……今年1至7月,湘电完成营收超过30亿元,这家89岁的老厂用一份亮眼的“焕新答卷”证明了老国企的转型力量。